|

Какой рейтинг вас больше интересует?

|

Главная /

Каталог блоговCтраница блогера Мой собственный кусочек Internet'a/Записи в блоге |

|

Мой собственный кусочек Internet'a

Голосов: 1 Адрес блога: http://own.in.ua/ Добавлен: 2011-03-19 14:07:40 |

|

Гидравлические толкатели

2011-04-18 23:52:17 (читать в оригинале)

У двигателя внутреннего сгорания клапаны нагреваются больше, чем блок цилиндров или головка. Их удлинение не компенсируется целиком увеличением высоты головки или блока. Чтобы исключить неполное закрытие клапана, приводящее к обратным вспышкам, падению мощности, подгоранию его фаски, приходится в приводе распределительного механизма предусматривать температурный зазор. Пока двигатель не прогрелся, неизбежна шумная (из-за наличия этого зазора) работа привода. Но по мере износа и деформации клапана, коромысел, штанг и других деталей возникает необходимость в периодическом контроле и корректировке зазора. Эта работа достаточно трудоемка и в современном автомобиле, например «Жигулях», отнимает на протяжении первых 50 тысяч километров пробега 14 человеко-часов.

Чтобы вообще избавиться от регулировки зазоров и снизить шум клапанного механизма, изобретатели создали специальное устройство, которое постоянно автоматически компенсирует эти зазоры. Принцип его прост. Два концентричных поршенька, встроенные между толкателем и штангой, раздвигаются давлением масла, подаваемого между ними из системы смазки двигателя. Впервые такой компенсатор, названный гидравлическим толкателем, нашел применение в 1928 году. Им оборудовали двигатели легковых машин «Кадиллак». Само по себе несложное, это устройство требовало, однако, высокой культуры производства. Постепенное совершенствование технологии обработки деталей позволило к началу 40-х годов применять гидравлические толкатели не только на автомобилях высшего класса, но и на массовых моделях.

До недавнего времени гидравлические толкатели были достоянием главным образом американских легковых автомобилей. Сегодня их можно встретить и на многих европейских — «Воксхолле», «Опеле», «Порше», «Ровере», «Форде». Подсчеты, проведенные автором, показали, что теперь около 28% всех выпускаемых в мире легковых машин комплектуются такими устройствами. Интересно, что гидравлические толкатели сейчас уже получили признание на моделях малого класса, с двигателями объемом 1200—1300 см3.

Еще недавно специалисты считали, что гидравлический толкатель пригоден лишь для относительно тихоходного двигателя — с числом оборотов не более 4800 в минуту. При более высокой скорости вращения наблюдалась вибрация клапанов (точнее «подскоки» относительно седел). Виной тому были и недостаточно сильные клапанные пружины, и упругие деформации длинных толкающих штанг, и недостаточно совершенный профиль кулачков, особенно на участке закрытия клапана. Зазоры, мгновенно возникавшие в результате этих деформаций и вибраций, тут же автоматически выбирались гидравлическим толкателем, и постепенно, мало-помалу клапан переставал плотно садиться на седло. О вредных последствиях такого явления уже шла речь выше.

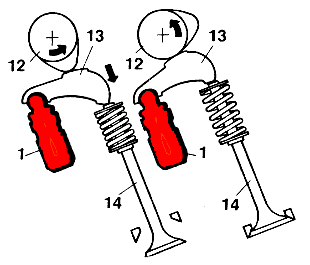

Каково же положение дел сегодня? Современные клапанные механизмы на автомобильных двигателях все чаще выполняются по схеме OHC (см. «За рулем», 1978, № 1), то есть с распределительным валом, расположенным не в картере двигателя, а в головке цилиндров. Конструкции с длинными и нежесткими толкающими штангами (схема OHV) применяются все реже. У типичных американских моторов 50-х годов (схема OHV) расстояние от оси распределительного вала до оси коромысел составляло 300—320 мм. У новейшего двигателя «Форд-CVH» (схема OHC) оно равно 67 мм. Таким образом, теперь преодолено одно из серьезных препятствий — длинная «цепочка» привода газораспределения и недостаточная жесткость его деталей.

Следующий шаг — согласованный подбор профилей кулачков, особенно их так называемых сбеговых участков, и клапанных пружин. Эта весьма трудоемкая часть работы конструкторов теперь упростилась благодаря использованию ЭВМ для просчетов сотен комбинаций и вариантов. Немалое значение имел и переход на очень жесткие распределительные валы, легкие и жесткие коромысла и рычаги клапанов. В результате родились конструкции клапанных механизмов, надежно работающих в паре с гидравлическими толкателями при высоких частотах вращения.

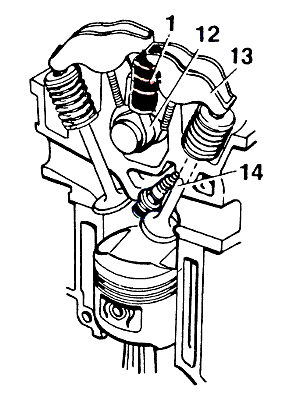

Так, гидравлические толкатели на двигателях «Форд-CVH» (рабочий объем 1117, 1296 и 1597 см3) для машин «Форд-эскорт» на испытаниях много часов надежно работали в режиме 6300 об/мин и даже, кратковременно, при 7000 об/мин, и это не сопровождалось нежелательными последствиями. Более того, гидравлические толкатели той же конструкции, что и на двигателе серийного спортивного «Порше-928С», были испытаны в двух гонках на специальном гоночном моторе, временами работавшем в режиме 8200 об/мин. И, наконец, самый последний пример. На дорожном мотоцикле «Хонда-КБИкс-650Е» модели 1983 года гидравлические толкатели успешно функционируют при 9500 об/мин, соответствующих максимальной мощности!

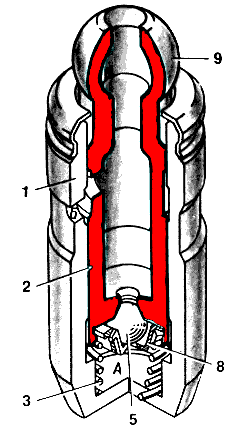

Рис. 6 - У двигателя спортивного «Порше-928» гидравлический толкатель размещен между кулачком и клапаном.

Конструкция гидравлических компенсаторов зазоров год от года совершенствовалась, что видно из иллюстраций. Сегодня эти устройства не составляют технической проблемы, и специалисты предсказывают в будущем их широкое распространение на легковых автомобилях малого и даже особо малого классов. Это диктуется общей тенденцией к сокращению объема обслуживания.

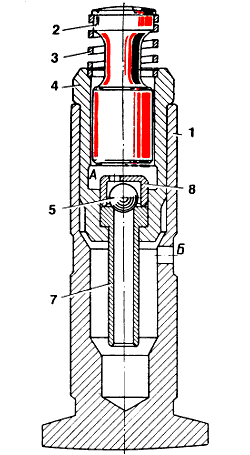

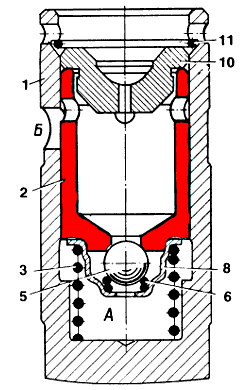

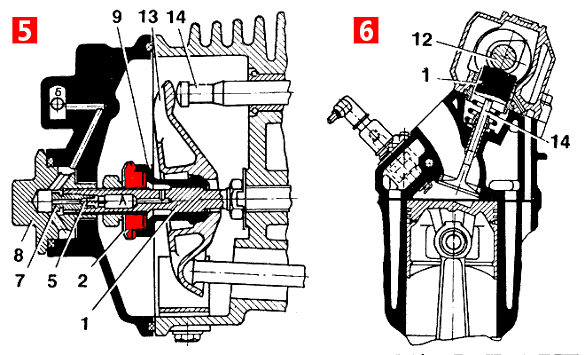

Полость А регулировочной камеры постоянно заполнена маслом, подаваемым под давлением из системы смазки двигателя. Оно поступает через отверстие Б внутрь толкателя и, открывая своим давлением клапан 5 одностороннего действия, выдвигает плунжер 2 из корпуса 1, выбирая зазор в приводе клапанов. Когда кулачок начинает отжимать вверх корпус 1 толкателя, пружина клапанного механизма через клапан, коромысло и штангу создает дополнительное давление на плунжер и через него — на масло в полости А. Односторонний клапан закрывается. Небольшое количество масла медленно просачивается из полости А через зазор между плунжером 2 и его цилиндром 4 (или корпусом 1).

При полностью открытом клапане продолжается медленное просачивание масла, и объем полости А немного уменьшается.

После того как клапан опущен и кулачок перестал давить на корпус 1 толкателя, плунжеру 2 перестает передаваться усилие от клапанной пружины. Поэтому масло, поступающее в толкатель под давлением, открывает клапан 5 одностороннего действия. Оно восполняет уменьшение объема полости А и вновь компенсирует образовавшийся зазор между торцем плунжера и контактирующей с ним деталью привода.

| Модель автомобиля и страна | Рабочий объем, см3 | Клапанный механизм | Число об/мин при максимальной мощности |

|---|---|---|---|

| ГАЗ—14 «Чайка» (СССР) | 5532 | OHV | 4200 |

| «Додж-мирада» (США) | 5210 | OHV | 3600 |

| ЗИЛ—114 (СССР) | 5966 | OHV | 4400 |

| «Кадиллак-эльдорадо» (США) | 6045 | OHV | 3600 |

| «Опель-аскона» (ФРГ) | 1979 | OHC | 5400 |

| «Опель-кадет» (ФРГ) | 1297 | OHC | 5800 |

| «Опель-коммодор» (ФРГ) | 2490 | OHC | 5200 |

| «Порше-928С» (ФРГ) | 4664 | OHC | 5900 |

| «Ровер-3500» (Англия) | 3532 | OHC | 5250 |

| «Форд-эскорт» (ФРГ) | 1117 | OHC | 6000 |

| «Шевроле-сайтейшн» (США) | 2471 | OHV | 4000 |

| «Шевроле-шевет» (Бразилия) | 1398 | OHC | 5400 |

OHC — overhead camshaft (англ.) — распределительный вал в головке цилиндров;

OHV — overhead valves — верхние клапаны со штанговым приводом.

БМВ-Зет-1

2011-04-15 22:50:40 (читать в оригинале)

Автомобили с открытыми двухместными кузовами «родстер» издавна создавали особую притягательность марке БМВ. Таких моделей до сих пор было лишь три: БМВ-315/1 и «328» в 30-е годы да БМВ-507 в конце 50-х. Выпущенные малым тиражом, они давно стали гордостью одних и мечтой других коллекционеров автостарины. Большой интерес к подобным машинам и необходимость иметь лишний козырь в борьбе с конкурентами побудил фирму возродить традицию. И вот в октябре 1988 года началось производство БМВ-Зет-1.

Разработкой этого автомобиля в течение трех лет занимались инженеры фирмы «Техник» — дочернего предприятия западногерманского концерна БМВ («Байерише моторенверк» — Баварский моторный завод). В задачи новой фирмы входит разработка новых идей в области компоновки, технологии и материалов для автомобилей. Отсюда и необычный индекс «Зет-1» — по начальной букве немецкого слова «цукунфт» — будущее. Итак, автомобиль из будущего или для будущего?

Крупных новинок в нем, пожалуй, три: кузов из пластмассовых панелей, укрепленных на несущем стальном каркасе, модернизированная задняя подвеска и несколько необычная компоновка: двигатель, приводящий задние колеса, расположен продольно позади передней оси (в пределах базы). Это обеспечивает оптимальное распределение нагрузки на оси (49 % на переднюю, 51 % на заднюю). Как утверждает фирма, дополнительная аэродинамическая сила, прижимающая к дороге заднюю ось, создается благодаря... специальной форме глушителя, корпус которого имеет профиль антикрыла.

Основную роль в создании кузова сыграла транснациональная химическая компания «Дженерал Электрик-Плэстикс» — одна из ведущих в области полимерных конструкционных материалов для автомобилей. Крылья и боковины, интегральные бамперы, капот и крышка багажника, двери и другие детали — из пластмасс. Из пластика выполнен и пол, приклеенный к стальному каркасу. Форма и конструкция каркаса обеспечили ему высокую жесткость на скручивание, а пассажирам — надежную защиту. Сплошное цинковое покрытие гарантирует долгую жизнь несущему основанию, а коррозионная стойкость пластмасс не нуждается в рекламе.

Кузов — двухместный, с анатомическими сиденьями. Интересна конструкция дверей: при нажатии на кнопку замка они опускаются в боковины, открывая проемы. Правда, довольно высокий порог требует известной ловкости при посадке и высадке, зато в оригинальности не откажешь! Кузов снабжен тентом, который легко монтируется и крепится к раме ветрового стекла с помощью двух замков, а в сложенном состоянии укладывается в нишу позади сидений, закрываемую крышкой заподлицо с панелями кузова.

Для новой модели выбран один из широко используемых фирмой БМВ шестицилиндровых двигателей (2494 см3, 170 л. с. /125 кВт при 5800 об/мин) с электронной системой регулирования параметров зажигания и впрыска бензина. Машина разгоняется с места до 100 км/ч за 8 секунд и достигает 225 км/ч.

Вопреки расхожему представлению (пластмассовый — легкий) двухместный автомобиль, хотя и компактный, получился довольно тяжелым — 1250 кг. Конечно, немалая доля массы приходится на силовой агрегат, узлы трансмиссии и подвески. Однако напрашивается вывод, что переход от цельнометаллического кузова к «пластмассовому» (в том виде, как он выполнен на «Зет-1») не приводит к заметному снижению массы.

Автомобиль изготавливают по технологии мелкосерийного производства (по сути дела, собирают вручную) — отсюда более чем скромный объем выпуска: шесть машин в день, то есть менее двух тысяч в год. Для фирмы, финансовое положение которой устойчиво, а престижность марки весьма высока, эта модель призвана играть роль символа, своего рода знака высокого технического уровня. Нельзя, однако, не видеть: сегодня машине мало иметь пластмассовый кузов, чтобы олицетворять будущее...

Литые колеса

2011-04-15 21:41:20 (читать в оригинале)Когда-то колеса автомобилей делали из американской акации: деревянные спицы в деревянной оправке, на которую напрессован обод из стальной ленты. Для более легких моделей применяли конструкцию, уже освоенную в велосипедном производстве: между ступицей и ободом из стальной ленты натягивали стальные же спицы.

Изготовление колес, с деревянными и проволочными спицами было очень трудоемким, особенно при сборке. Поэтому, когда в 20-е годы начался массовый выпуск автомобилей, нашли более технологичное и дешевое решение. Диски колес штамповали из стального листа и соединяли, вначале заклепками, а позже электросваркой с ободьями, прокатанными из стальной ленты. Такая технология применяется и поныне.

Наряду со спицованными (деревянными и проволочными), а также стальными штампованными колесами довольно давно стали применять и литые стальные. Прочные, и в то же время довольно тяжелые, они встречались лишь на грузовиках и автобусах. В частности, ими были оснащены американские «уайты», которые в сравнительно больших количествах закупили в годы первой мировой войны для русской армии.

Попытка изготовления колес, отлитых не из стали, а из алюминиевого сплава, относится к 1927 году. Именно тогда они впервые появились на гоночных и спортивных машинах «Бугатти». Это стало возможным благодаря успехам, достигнутым в технологии литья, и созданию высокопрочных сплавов алюминия с кремнием, медью и другими компонентами. В дальнейшем колеса начали отливать также из магниевого сплава — электрона. Литыми колесами из этих сплавов стали комплектовать почти все гоночные автомобили. С 1970 года они появились и на машинах «Эстония—16М».

С гоночных конструкций литые колеса перекочевали на спортивные и на отдельные обычные легковые модели, где их ставили, как правило, за дополнительную плату. Впервые изготовление таких колес в широких масштабах развернула фирма «Готти» (Италия). Было это в 1958 году. В настоящее время только в Европе около двадцати фирм предлагают десятки самых разнообразных литых колес, а общий объем их производства исчисляется несколькими миллионами. Чем же можно объяснить такую популярность?

Прежде всего важными преимуществами перед обычными колесами, сваренными из стальных штампованных частей. Начать с того, что они на 25—45% легче. Один пример: масса стального колеса с размером обода 5,5—14 дюймов для «Лянча-Бета» составляет 8,4 кг, а отлитого из алюминиевого или магниевого сплава — соответственно 6,5 и 5,2 кг. Столь существенное снижение позволило сократить величину неподрессоренных масс, в результате стала выше плавность хода машины, улучшилась комфортабельность и возрос срок службы подвески. Литые колеса имеют более высокую жесткость, чем обычные. Следовательно, они под действием одной и той же нагрузки меньше деформируются, чем стальные штампованные и, тем более, спицованные. Это свойство создает возможность для более точного прохождения поворотов. Во время испытаний легковой автомобиль с литыми колесами преодолел специальную слаломную трассу со скоростью на 13% выше, чем с обычными колесами.

Обычно диски литых колес имеют ажурную форму с многочисленными ребрами, приливами, отверстиями. Это позволяет увеличить поверхность, через которую быстрее отводится тепло, образующееся при работе тормозов, да и сами отверстия в дисках способствуют их интенсивному естественному обдуву. Испытания тормозных качеств автомобиля «Фольксваген-гольф» с такими колесами показали, что нагрев их тормозных дисков на 40° ниже, чем при наличии стальных колес. Литые алюминиевые не подвержены к тому же коррозии. Наконец, довольно важное их достоинство — привлекательный внешний вид и большое разнообразие предлагаемых форм.

Применяются как целиком литые колеса типа «моноблок», так и разборные. Последние состоят из обода и сменных штампованных или литых дисков. Разборная конструкция намного облегчает ремонт колес, удешевляет производство, позволяя из ряда унифицированных элементов подбирать нужные разновидности. Однако она тяжелее и дороже. Обычно в комплекте с литыми колесами используются бескамерные широкопрофильные шины.

Теперь о недостатках. Главный из них — более высокие себестоимость и, соответственно, цена, чем стальных штампованных. Так, отлитое под давлением колесо из алюминиевого сплава почти вдвое дороже аналогичного стального. Именно это препятствует пока их всеобщему распространению.

Другой серьезный минус — хрупкость отливки, что весьма опасно при случайном касании колесом бордюрного камня, например при парковании в городе. Усилиями металлургов и технологов сегодня уже подобраны и внедрены в производство такие алюминиевые сплавы, отливки из которых по пластическим свойствам мало уступают стальным штампованным деталям.

В Европе самая большая доля легковых автомобилей с литыми колесами приходится на автомобильный парк ФРГ — 13,5% от общего количества. В других западноевропейских странах — от 4 до 7%. К 1985 году производство литых колес, по прогнозам специалистов, удвоится и ими будут комплектовать до одной четверти всех европейских легковых автомобилей.

Форд-Проуб

2011-04-13 22:52:24 (читать в оригинале)

Характерными чертами американских автомобилей в течение десятилетий были солидность, вместительность, комфорт — но вовсе не спортивность. Заокеанские любители динамичной езды обычно приобретали европейские модели либо «Шевроле-корвет», который все же тяготел к массовым американским машинам. Ситуация изменилась в 80-е годы, когда корпорации США стали выпускать преимущественно компактные седаны с четырех-, шестицилиндровыми моторами. На их основе легче создать модификации спортивного типа, росту популярности которых явно способствовало то, что спортивный стиль утвердился во всем образе жизни американцев. Помогло и усиление интеграции с японскими компаниями, большинство из которых сегодня частично принадлежат корпорациям США.

Один из примеров подобного сотрудничества — автомобиль «Форд-проуб» («Проба»), появившийся на рынке в феврале 1988 года. Машина разработана совместно специалистами «Форда» и тесно связанной с ним японской компании «Мазда». Выпускают ее на заводе «Мазда» во Флат-Роке (США), оснащают японскими моторами и продают под маркой «Форд-проуб». Аналогичная ей по трансмиссии, агрегатам шасси и основанию кузова модель в Японии имеет индекс «Мазда-МИкс-6».

Кузов, как принято у американских автомобилей, — четырехместный (скорее «2+2», поскольку полого спадающая крыша ограничивает пространство сзади). Уже одно это позволяет европейцу смотреть на владельца «Проуб» несколько свысока: ведь настоящий «гран туризмо» — двухместный! Хотя внешний облик кузова, изящного, заметно клиновидного в профиль, отвечает высоким критериям «спортивности»: плавные, хорошо сопрягающиеся линии, тщательно зализанные поверхности. А форма передка с убирающимися внутрь фарами и характерной облицовкой радиатора напоминает классические творения итальянского дизайнера Пининфарины — этакий «Феррари» для всех желающих».

Насколько же оправданны претензии «Форда-проуб» на спортивность, в какой мере они подкреплены конструктивными решениями? Переднеприводный, с расположенным поперечно силовым агрегатом «Проуб» делают в трех модификациях: «ГЛ», «ЛИкс», «ГТ». Две первые снабжают японским четырехцилиндровым мотором «Мазда» с невысокой, в американских традициях, степенью форсировки (2184 см3, 112 л. с./82 кВт при 4700 об/мин). Он позволяет довольно тяжелой (1230 кг) машине достигать 190 км/ч. Для модификации «ГТ» этот двигатель оснащают турбонаддувом японской фирмы ИХИ с промежуточным охлаждением воздуха. Но и тогда мощность не достигает сенсационных параметров: 147 л. С./108 кВт при 4300 об/мин. Любителей спортивного стиля скорее может удовлетворить фордовская V-образная «шестерка» (2979 см3, 142 л. с./104 кВт при 4800 об/мин), которую с нынешнего года предлагают для «Проуб-ЛХ»: с ней разгон до 100 км/ч занимает около 8 секунд, а наибольшая скорость переваливает за 200 км/ч. Важное достоинство этого мотора — «тяговитость», поскольку максимальный крутящий момент он развивает при сравнительно невысоких (3000 об/мин) оборотах.

На всех двигателях, начиная от простейшего четырехцилиндрового, применены системы впрыска бензина с электронным управлением, как японского («Мазда», «Ниппон Денсо»), так и американского («Форд») производства. Однако это никак не выделяет «Форд-проуб» среди десятков моделей, выпускаемых в США: на всех без исключения ныне используют только впрыск, центральный или многоточечный.

Как видим, автомобиль, сделанный на современном техническом уровне, наследует (конечно, с поправкой на время) традиции семейных американских машин с их невысокой степенью форсировки и насыщенностью всем, что повышает комфорт. Ну, а спортивный характер — достаточно ли его у машины? Разве что для тех водителей, чьи претензии на спортивность, по меткому замечанию одного английского журналиста, легко удовлетворить на дистанции от супермаркета до ближайшей закусочной «Макдоналдс»...

Дифференциалы автомобилей

2011-04-13 21:27:13 (читать в оригинале)Сто с лишним лет назад впервые нашел применение на транспорте механизм, называемый дифференциалом. Француз Л. Болле оснастил им в 1878 году свой паровой автомобиль «Манселль», а годом позже англичанин Д. Старлей применил дифференциал для трехколесного велосипеда. В дальнейшем этот механизм стал неотъемлемой принадлежностью автомобиля.

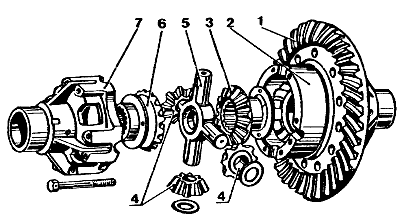

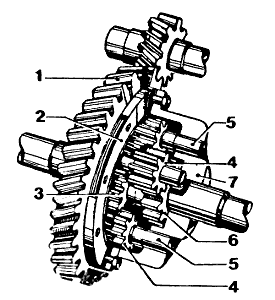

Ведущие колеса проходят при движении на повороте или по неровной дороге разные расстояния. Если оба колеса получают от двигателя вращение с одинаковой скоростью, то одно из них в таких условиях непременно будет проскальзывать. Установленный между колесами дифференциал позволяет им делать разное число оборотов. Он может иметь либо конические шестерни (рис. 1), как у большей части автомобилей, либо цилиндрические (рис. 2). Работают оба одинаково.

На повороте внутреннее колесо и связанная с ним через полуось дифференциальная шестерня 3 проходят меньший путь и вращаются медленнее. В свою очередь, сателлиты 4 перекатываются по замедлившей вращение шестерне 3 и вращаются вокруг своих осей. При этом они сообщают дополнительную скорость вращения другой дифференциальной шестерне 6 и внешнему колесу. Работа дифференциала характеризуется двумя свойствами, определяющими его достоинства и недостатки.

Первое свойство таково, что сумма оборотов дифференциальных шестерен (и связанных с ними полуосей) равна удвоенному числу оборотов дифференциальной коробки (или, иными словами, ведомой шестерни главной передачи). Это означает, что, когда одно колесо неподвижно, другое начинает вращаться вдвое быстрее. А если остановить машину трансмиссионным тормозом, то есть сообщить дифференциальной коробке нулевое число оборотов, полуоси (следовательно, и колеса) будут вращаться с одинаковой скоростью в разные стороны. Этим свойством пользуются опытные водители легковых автомобилей, чтобы развернуть машину на месте, не прибегая к помощи руля.

Второе свойство — распределение между дифференциальными шестернями (полуосями) поступающего к ним крутящего момента в заданном соотношении. В большей части конструкций он распределяется поровну, и подобные дифференциалы называют симметричными. Соотношение делают и иным — пропорциональным нагрузке на колеса. В этом случае дифференциал называют несимметричным. Такой механизм можно встретить на тяжелом мотоцикле «Днепр—12» с ведущим колесом коляски (соотношение 63 и 37%).

Вернемся к хорошо знакомому всем автомобилистам симметричному дифференциалу заднего ведущего моста. В силу второго свойства, когда одно из колес машины буксует и из-за отсутствия сцепления с грунтом не передает крутящего момента, механизм неумолимо сообщает другому колесу такой же, то есть нулевой момент. При этом свободное от нагрузки буксующее колесо быстро набирает обороты, а колесо, находящееся на твердом грунте, в соответствии с первым свойством механизма уменьшает свою скорость вращения и в конце концов останавливается.

Как видим, второе свойство дифференциала обусловливает большой недостаток, который ограничивает проходимость автомобиля. Для его устранения применяется блокировка действия дифференциала в момент начала буксования колеса.

Ручная блокировка (рис. 3) осуществляется кулачковой или зубчатой муфтой 2, которая соединяет коробку 3 дифференциала и одну из дифференциальных шестерен и связанную с ней полуось 1. Однако, каким бы ни был привод блокирующего устройства (механический, пневматический, электрический), момент включения его определяется опытом и квалификацией водителя, который должен своевременно почувствовать начало буксования. Подчас после преодоления трудного участка он забывает или запаздывает выключить блокировку. Отсюда повышенные износ шин, расход топлива, дополнительные нагрузки на детали трансмиссии.

Сложнее и дороже автоматические блокирующие устройства, но за последнее время они получают все более широкое распространение. Среди десятков конструкций наиболее известны два типа самоблокирующихся механизмов — кулачковый и фрикционный.

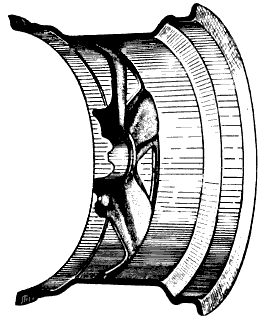

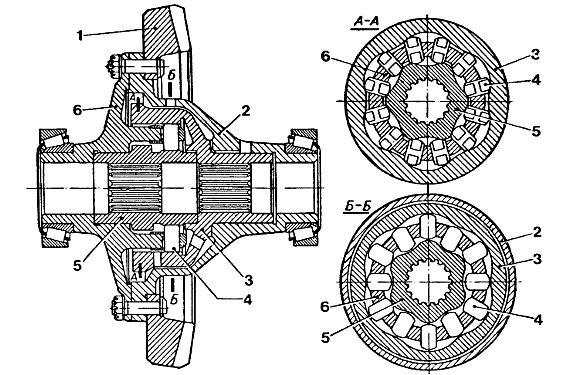

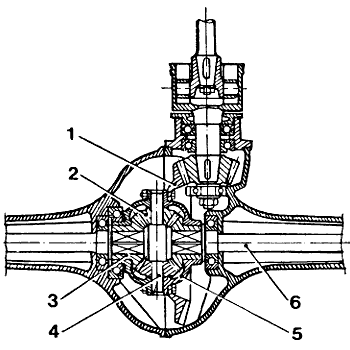

В кулачковом самоблокирующемся дифференциале (рис. 4) два ряда сухариков 4 находятся в сепараторе, который связан с крышкой коробки дифференциала. Размещенные между обоймами 3 и 5, каждая из которых посредством шлицев соединена со своей полуосью ведущего моста, сухарики могут перемещаться в окнах сепаратора под действием кулачков на обоймах 3 и 5.

Во время прямолинейного движения машины крутящий момент передается через ведомую шестерню 1 на крышку 6 коробки дифференциала и связанный с ней сепаратор, далее — на сухарики 4. Сухарики заклиниваются (сечение А—А на рис. 4) между кулачками обойм 3 и 5 и передают на них и, следовательно, на полуоси крутящий момент.

Как только одно из колес (то есть одна из полуосей и обойм 3 и 5) начнет пробуксовывать или «забегать» на повороте, соответствующая обойма поворачивается относительно другой так (сечение Б—Б), что сухарики 4 свободно, без заклинивания располагаются между их кулачками. Крутящий момент не передается, и обе обоймы (значит и оба колеса) могут поворачиваться независимо одна от другой. В следующий момент взаимное расположение обойм изменяется, и сухарики заклиниваются между ними, вновь передавая крутящий момент. В этой конструкции на поворотах и при буксовании происходят попеременно пульсирующая передача крутящего момента и взаимное проворачивание колес. Такой механизм нередко можно встретить на автомобилях повышенной проходимости.

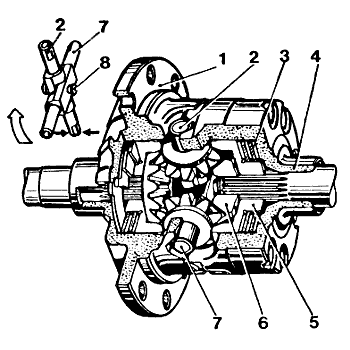

Фрикционные самоблокирующиеся дифференциалы (рис. 5), большую часть которых выпускает фирма «Дана» (США), работают на другом принципе. При движении по прямой они функционируют как обычные дифференциалы с коническими шестернями. Как только на повороте или в начале пробуксовки одно из колес и связанная с ними полуосевая шестерня 6 начинают проворачиваться относительно другого колеса и шестерни, при вращении сателлитов дифференциала возникают направленные в противоположные стороны усилия. Поскольку крестовина дифференциала «Дана» состоит из двух независимых шкворней 2 и 7, то под действием этих усилий концы шкворней, перемещаясь в фигурных пазах коробки 1 дифференциала, отодвигаются один от другого. При этом через сателлиты и скользящие на шлицах полуосевые шестерни 5 они сжимают пакет фрикционных дисков 3. Каждый из двух пакетов выполняет роль блокировочной тормозной муфты, которая притормаживает полуосевую шестерню относительно коробки дифференциала тем больше, чем выше осевое усилие, создаваемое шкворнями. А оно, в свою очередь, пропорционально степени взаимного поворота полуосевых шестерен, то есть колес.

Такие самоблокирующиеся дифференциалы, относительно сложные и дорогостоящие, применяют на легковых машинах, а также на гоночных и раллийных автомобилях.

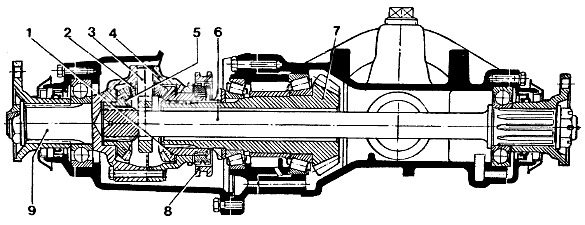

Все эти разнообразные дифференциалы, конические и цилиндрические, симметричные и несимметричные, блокируемые и неблокируемые, могут быть использованы на автомобилях в качестве и межколесных и межосевых. Пока речь у нас шла о межколесных, которые применяются очень давно, и их базовая конструкция (рис. 6) за последние 70 лет мало изменилась. Распространение внедорожных автомобилей со всеми ведущими колесами, трехосных грузовиков с колесной формулой 6X4 вызвало к жизни в 30-е годы так называемые межосевые дифференциалы, устанавливаемые в раздаточной коробке или в одном из ведущих мостов.

Для чего нужен межосевой дифференциал? На легковом автомобиле повышенной проходимости (ВАЗ—2121), трехосном грузовике с колесной формулой 6X4 (ЗИЛ—133Г1, КамАЗ—5320), трехосном внедорожном грузовике со всеми ведущими колесами (ЗИЛ-131, «Урал—375Д», «Урал—4320») ведущие мосты могут работать в разных по сцеплению колес с дорогой условиях, перекатываться через неровности, проходя в один и тот же момент разный по длине путь. Это означает, что возможны вращение колес одного ведущего моста относительно колес другого и их пробуксовка. Следовательно, в трансмиссию таких машин необходимо включать дифференциал между ведущими мостами так же, как и между ведущими колесами, и по тем же причинам предусмотреть устройство для их блокирования.

Для четырехосного внедорожного автомобиля могут потребоваться семь дифференциалов (четыре межколесных, два между парами ведущих мостов и один центральный) с устройствами для их блокировки. Это усложняет конструкцию, и, естественно, нередко возникает компромиссное решение. На двух- и трехосных машинах в большинстве случаев применяется один межосевой дифференциал. У ВАЗ—2121 (см. рис. 3), ЗИЛ—133Г1, КамАЗ—5320 он симметричный. Что же касается таких машин, как двухосные лесовозы МАЗ—501 и МАЗ—509, то у них нагрузка на заднюю ведущую ось при буксировке стволов деревьев вдвое больше, чем на переднюю. Поэтому межосевой несимметричный дифференциал (рис. 7) делит между мостами крутящий момент в соотношении 2:1.

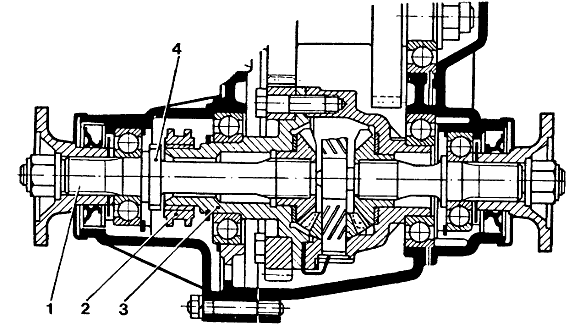

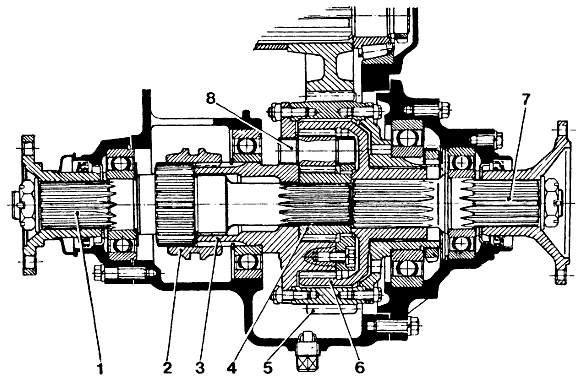

Обратимся к устройству межосевых дифференциалов ЗИЛ—133Г1 (рис. 8) и КамАЗ—5320 (рис. 9). Разные по конструктивному выполнению, они одинаковы по принципиальному решению. У обеих машин ведущими являются два задних моста, объединенных в тележку. От коробки передач крутящий момент поступает к среднему ведущему мосту, в который вмонтирован симметричный блокируемый конический межосевой дифференциал. В обоих случаях для блокировки служит зубчатая муфта 8.

У ЗИЛ—133Г1 (см. рис. 8) и ЗИЛ—133ГЯ крутящий момент поступает через ведущий вал 9 и сидящую на его шлицах крестовину на коробку 4 межосевого дифференциала. Сателлиты 2 распределяют крутящий момент поровну между дифференциальными шестернями 1 и 5. От первой вращение передается на цилиндрический редуктор среднего моста и затем к коническим шестерням главной передачи. От второй — через шлицевое сочленение на вал привода заднего моста, который имеет свой цилиндрический редуктор и главную передачу с коническими шестернями. При смещении муфты 8 вправо дифференциальная шестерня 1 зубчатым венцом жестко соединяется через ведущий вал 9 и крестовину 3 с дифференциальной коробкой 4.

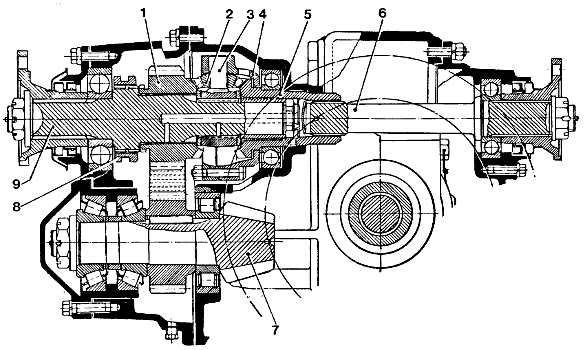

На КамАЗ—5320, КамАЗ—5410 и КамАЗ—5511 (см. рис. 9) от коробки передач крутящий момент поступает на ведущий вал 9 (составляющий одно целое с передней половиной коробки 4 межосевого дифференциала), далее через крестовину 3 и сателлиты 2 он распределяется между дифференциальными шестернями 1 и 5. Первая из них соединена шлицами с хвостовиком ведущей конической шестерни в главной передаче среднего ведущего моста. К межколесному дифференциалу и полуосям вращение передается от главной передачи через цилиндрический редуктор. На задний же ведущий мост вращение от шестерни 5 передается связанным с ней шлицами валом 6.

Блокируется межосевой дифференциал смещением влево зубчатой муфты 8. Надвигаясь на зубчатый венец коробки 4 дифференциала, муфта замыкает ее с дифференциальной шестерней 1 и передает крутящий момент на задний ведущий мост, минуя межосевой дифференциал.

Применение межосевого дифференциала позволяет улучшить условия работы ведущих мостов, уменьшить износ покрышек, обеспечить более высокие тяговые качества на скользких дорогах, повысить проходимость по грунту. Включать механизм его блокировки на грузовиках следует, только когда автомобиль остановлен или движется с малой скоростью. Выключать же можно на ходу. На легковых машинах блокировать дифференциал можно на любой скорости.

Дифференциальный механизм, как уже было сказано, давно известная конструкция. И тем не менее верно служит доныне, и из десятков тысяч запатентованных изобретений и авторских свидетельств на механизмы подобного назначения, появившихся с тех пор, лишь немногие выдерживают испытание на практике. Червячные самоблокирующиеся дифференциалы, обгонные роликовые муфты и другие устройства на некоторое время получали определенное распространение, но быстро становились достоянием истории. Совсем недавно увидела свет очередная новинка — «гидравлический дифференциал». Его устанавливают на американских легковых автомобилях «Игл» с обоими ведущими мостами в раздаточной коробке, где он играет роль самоблокирующегося межосевого дифференциала. Это — гидромуфта, соединяющая два ведомых элемента — карданные валы ведущих мостов. Муфта заполнена синтетической жидкостью, рецепт которой держится в секрете. Физические свойства жидкости таковы, что при относительном проскальзывании половин гидромуфты вязкость ее начинает пропорционально увеличиваться до тех пор, пока этот состав не загустеет настолько, что блокирует пробуксовку половин муфты. К сожалению, пока нет достоверных данных о поведении жидкости при значительных перепадах температур, ее способности просачиваться через сальники, стоимости. Поэтому при всей заманчивости применения «гидравлического дифференциала» преждевременно делать многообещающие выводы.

Литература

В. И. Анохин. Отечественные автомобили. 4-е издание. М., «Машиностроение», 1977, стр. 359-362, 381-383, 393-395, 403-415.

Д. Б. Бутенко. Тяжелые мотоциклы. Устройство и эксплуатация. М., Воениздат, 1976, стр. 117-122, 252.

И. В. Гринченко, Р. А. Розов и др. Колесные автомобили высокой проходимости. М., «Машиностроение», 1967, стр. 95-102.

Н. Н. Коротоношко. Автомобили высокой проходимости. М., Машгиз, 1957, стр. 87-116.

А. С. Литвинов, Р. В. Ротенберг, А. К. Фрумкин. Шасси автомобиля. М., Машгиз, 1963, стр. 170-178, 230-257.

Ю. Мацкерле. Автомобиль сегодня и завтра (перевод с чешского). М., «Машиностроение», 1980, стр. 65-67, 333-337.

И. И. Селиванов. Автомобили и транспортные гусеничные машины высокой проходимости. М., «Наука», 1967, стр. 33-40, 45-56.

|

| ||

|

+283 |

307 |

Все для людей |

|

+253 |

275 |

Мобильные Люди - Луганск |

|

+250 |

268 |

Gatekeeper |

|

+227 |

238 |

zwerjok |

|

+225 |

237 |

Накукрыскин |

|

| ||

|

-1 |

10 |

Pc-blog: Компьютерные новости, игры, железо, безопасность, SEO |

|

-5 |

4 |

38gadgets.ru |

|

-6 |

62 |

Gadjetov.Net |

|

-7 |

2 |

Вебпланета news |

|

-7 |

33 |

Трудовые будни программиста |

Загрузка...

взяты из открытых общедоступных источников и являются собственностью их авторов.