|

Какой рейтинг вас больше интересует?

|

Главная /

Каталог блоговCтраница блогера Мой собственный кусочек Internet'a/Записи в блоге |

|

Мой собственный кусочек Internet'a

Голосов: 1 Адрес блога: http://own.in.ua/ Добавлен: 2011-03-19 14:07:40 |

|

Синхронные карданные шарниры

2011-03-30 17:24:51 (читать в оригинале)Для передачи крутящего момента между валами, расположенными один относительно другого под углом, изменяющимся в процессе работы, в технике часто применяют карданные шарниры. Свое название они получили по фамилии итальянского ученого Д. Кардано, впервые создавшего такое сочленение. Благодаря простоте, надежности, малой массе, высокому КПД и долговечности они широко используются в трансмиссии автомобилей. Но карданное сочленение, называемое еще шарниром Гука (по имени механика, его усовершенствовавшего), имеет и существенный недостаток. Это несинхронность вращения — неравенство угловых скоростей ведущего и ведомого элементов.

При постоянном числе оборотов ведущего элемента этого шарнира угловая скорость ведомого меняется циклически: каждую четверть оборота она то растет, то замедляется. Такое чередование создает дополнительные инерционные пульсирующие нагрузки в соединяемых деталях. Резко возрастая с увеличением числа оборотов валов, соединенных шарниром, увеличением угла между ними, эти дополнительные нагрузки могут многократно превысить нагрузки от передачи крутящего момента, на которые рассчитан узел. Под их воздействием убыстряется износ шарниров. Вот почему простые карданные сочленения используют главным образом, когда угол между ведомым и ведущим элементами не превышает 7—8° и динамические нагрузки еще невелики.

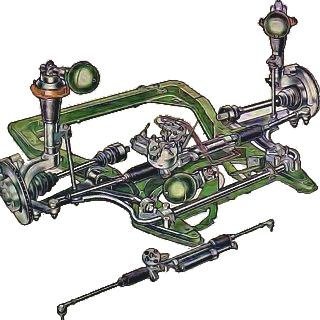

С появлением машин с независимой подвеской колес, автомобилей повышенной проходимости, а также с передними ведущими колесами («За рулем», 1982, № 2) понадобилось связывать между собой валы, углы между которыми могут достигать 30—40°. Естественно, такой шарнир должен обеспечивать синхронность передачи вращения, чтобы быть достаточно долговечным.

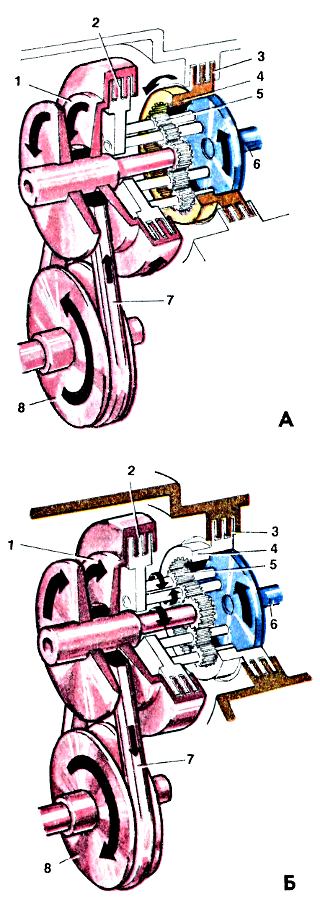

Первые конструкции синхронных сочленений, называемых также шарнирами равных угловых скоростей (по-латыни — «томокинетическими»), были созданы посредством спаривания простых карданных шарниров и поэтому получили название сдвоенных. Принцип их действия таков: частота вращения валов на входе и выходе шарнира будет равной, если внутренние вилки двух последовательно соединенных шарниров лежат в одной плоскости, а угол между осями вилок одинаков. Иными словами, точка, где пересекаются оси вилок, должна лежать на биссектрисе угла, который они образуют. Два простых шарнира соединяются либо непосредственно, либо через промежуточное (его называют делительным) звено, внутри которого есть центрирующее устройство. Назначение последнего — постоянно делить пополам угол между осью внутренней сдвоенной вилки и наружными вилками.

Сдвоенный шарнир может работать при углах между валами до 40°. Его достоинство — отсутствие кожухов для удержания смазки, недостаток — сравнительно небольшой пробег: не выше 50 тысяч километров. Сдвоенные шарниры в свое время нашли применение на автомобилях ряда французских фирм, а также на наших МАЗ—501, МАЗ—502, МАЗ—509.

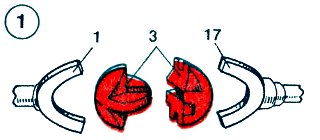

Дальнейшим развитием этой конструкции стал кулачковый шарнир фирмы «Тракта» (рис. 1). Вилки 1 и 17, изготовленные заодно с валами, соединяются в нем через два фигурных кулачка 3. При работе сочленения кулачки смещаются один относительно другого в горизонтальной плоскости, а вилки — в вертикальной по канавкам соответствующего кулачка. Между собой кулачки соединены в шип. Все детали шарнира заключены в корпусе, постоянно задающем такое взаимное положение вилок, при котором точка, где пересекаются оси валов, всегда лежит на биссектрисе угла между ними. В связи с тем, что кулачки шарнира при поворотах занимают разные положения относительно других его частей, возникает циклический дисбаланс, который на высоких оборотах может ускорить износ шарнира. Поэтому сочленение «Тракта» применяют преимущественно на грузовиках повышенной проходимости, где шарниры работают с меньшей скоростью.

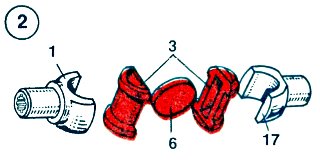

Разновидностью кулачкового шарнира является кулачково-дисковый (рис. 2), устанавливаемый, в частности, на автомобилях «Урал—4320», КрАЗ—255Б. Он состоит из связанных с ведущим и ведомым валами вилок 1 и 17, а также вставленных в них цилиндрических кулачков 3. В их пазы входит диск 6, передающий вращение от ведущей вилки ведомой. При работе каждый из кулачков поворачивается одновременно относительно вилки и оси диска. В вертикальной плоскости вилки поворачиваются вокруг кулачков, а в горизонтальной — вместе с ними вокруг диска, так как ось паза в кулачке перпендикулярна оси его внешней цилиндрической поверхности. Оси отверстий вилок лежат в одной плоскости, которая совпадает со средней плоскостью диска. Они расположены на равных расстояниях от точки, где пересекаются оси валов, и всегда перпендикулярны им. Точка пересечения осей отверстий при любом положении вилок располагается в биссекторной плоскости, то есть плоскости, делящей угол между вилками пополам.

Благодаря большой контактной поверхности деталей, воспринимающих усилия, кулачково-дисковый, как и всякий кулачковый шарнир, имеет компактные размеры. Он особенно удобен на грузовых автомобилях, где нужно передавать большой крутящий момент. Основной недостаток конструкции в том, что сопряженные детали работают в условиях трения скольжения. Это приводит к повышенному нагреву всего узла и снижает его КПД. Однако при хорошей смазке износостойкость и надежность работы этих шарниров вполне удовлетворительны. Максимальный угол, при котором может работать сочленение, 45—50°.

Поиски путей повышения КПД и срока службы привели к разработке синхронных шарниров, в которых крутящий момент передается посредством шариков, всегда лежащих в биссекторной плоскости.

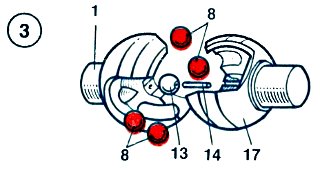

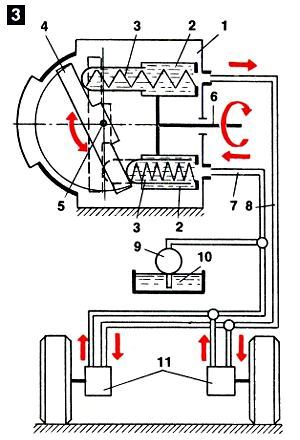

Первой конструкцией такого рода явился шариковый шарнир «Бендикс-Вейсс» (рис. 3), который работоспособен при углах между валами до 40°. Валы 1 и 17 оканчиваются вилками (их называют также кулаками), на внутренней поверхности которых во взаимно перпендикулярных плоскостях выполнены четыре канавки полукруглого профиля. В местах, где перекрещиваются канавки двух вилок, расположено по одному шарику 8.

Средние линии канавок представляют собой окружности одинакового радиуса, центры которых лежат на соответствующих вилках и равноудалены от центра всего шарнира. При вращении эти линии образуют две сферические поверхности, пересекающиеся одна с другой по окружности, которая и является траекторией движения шариков. Благодаря симметричному расположению канавок в обеих вилках центры шариков всегда находятся в биссекторной плоскости, чем и достигается равномерность вращения валов. Однако даже небольшое осевое перемещение одной вилки относительно другой вызывает изменение траектории движения шариков. Поэтому вилки фиксируют от перемещения под действием осевых сил, устанавливая между ними центрирующий шарик 13.

Поскольку шарнир такого типа не является самостоятельным узлом, его трудно изготовить с малыми зазорами между канавками и шариком и отбалансировать. Это обстоятельство отрицательно сказывается при высокой скорости вращения, и данная конструкция применяется только на автомобилях повышенной проходимости (УАЗ—469, ГАЗ—66, ЗИЛ—131), где такая скорость не достигается. Кроме того, в ней крутящий момент передают лишь два шарика, чем предопределяются высокие удельные давления на контактирующих поверхностях и быстрый износ (через 15—25 тысяч километров) шарниров. Это не позволяет использовать их на тех машинах, у которых привод к передним колесам включен постоянно.

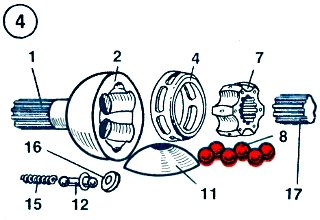

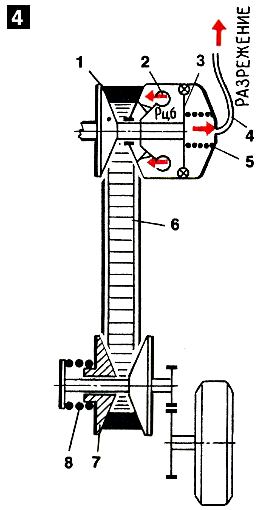

Более совершенна конструкция шарикового шарнира «Рцеппа» (рис. 4), в собранном виде представляющего собой отдельный узел. В нем крутящий момент в обоих направлениях передается всеми шариками 8, благодаря чему значительно выше долговечность (до 100—150 тысяч километров). В результате при меньших размерах шарнира можно передавать больший крутящий момент и использовать его в постоянно работающих приводах колес (ВАЗ—2121, а ранее — ЗИС—32). Однако сочленение «Рцеппа» сложнее и дороже шарнира «Бендикс-Вейсс».

Детали шарнира заключены в сферическом корпусе 2, на внутренней поверхности которого нарезаны шесть равнорасположенных полукруглых канавок. Такие же канавки сделаны на обойме 7, во внутренние шлицы которой входит ведомый вал 17. Крутящий момент передается от корпуса 2 обойме 7 шариками 8. При изменении угла (до 35°) между валами делительное устройство автоматически устанавливает шарики в биссекторной плоскости. Оно состоит из сепаратора 4, в котором расположены шарики, сферической опорной шайбы 11 и делительного рычажка 12. Рычажок, проходя через отверстие в опорной шайбе, входит сферическими поверхностями в сферические гнезда ведущего 1 и ведомого 17 валов, а пружина 15 прижимает его к валу 1.

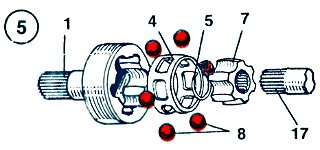

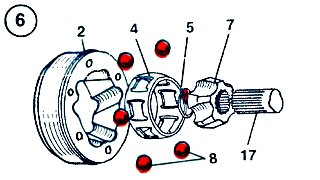

В упрощенных вариантах этой конструкции роль делительного механизма выполняют канавки. В одном из них (рис. 5) центр, из которого описаны дуги канавок корпуса и обоймы, смещен от центра шарнира на 1—1,5 мм (шарнир «Рцеппа-Бирфильд»). В другом варианте (рис. 6), известном как «Рцеппа-Лебро», канавки эллиптического профиля попарно симметричны и расположены под углом 16° к образующим внутренней поверхности корпуса и наружной поверхности обоймы. В результате пересечения в пространстве разнонаправленных канавок корпуса и звездочки шарики всегда лежат в биссекторной плоскости.

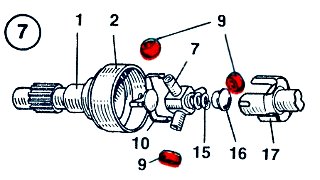

На автомобилях «Пежо» и «Рено», например, применяют трехшиповой синхронный шарнир «Трипод» (рис. 7). В нем крутящий момент передают три сферических ролика 9, которые насажены на шипы крестовины 7, связанной с ведущим валом 1, и скользят в цилиндрических пазах вилки ведомого вала 17. Ролики всегда находятся в биссекторной плоскости шарнира. Он технологически проще шариковых, допускает углы между валами до 40°, однако его кинематика не обеспечивает полной синхронности передачи вращения.

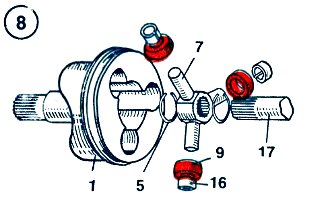

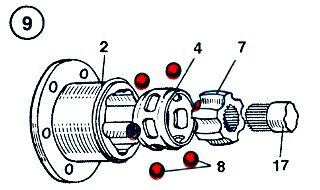

Отметим, что ни одна из рассмотренных конструкций не рассчитана на взаимные осевые перемещения валов, неизбежно возникающие при движении колеса по неровностям дороги. Поэтому сейчас созданы шарниры (рис. 8 и 9), которые допускают взаимное продольное перемещение ведущего и ведомого валов на 13—24 мм при углах между валами до 18°.

Таким образом, современное автомобилестроение располагает достаточным выбором конструкций, хорошо сочетающих простоту и технологичность с надежностью и долговечностью.

УСТРОЙСТВО ШАРНИРОВ РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ: 1 — ведущий вал (вилка); 2 — корпус; 3 — кулачок; 4 — сепаратор; 5 — запорное кольцо; 6 — диск; 7 — обойма или крестовина; 8 — шарик; 9 — ролик; 10 — вилка; 11 — опорная шайба; 12 — делительный рычажок; 13 — центрирующий шарик; 14 — центрирующий штифт; 15 — пружина; 16 — пробка или втулка; 17 — ведомый вал (вилка). Красным цветом выделены элементы, передающие крутящий момент от ведущего звена шарнира к ведомому.

Гольд Б. В. Конструирование и расчет автомобиля. М., Машгиз, 1962.

Гринченко И. А. и др. Колесные автомобили высокой проходимости. М., Машиностроение, 1967.

Литвинов А. С., Ротенберг Р. В., Фрумкин А. К. Шасси автомобиля. М., Машгиз, 1963.

Малаховский Я. Э., Лапин А. А., Веденеев Н. К. Карданные передачи. М., Машгиз, 1962.

Справочник инженера автомобильной промышленности. Т. 2. Пер. с англ. М., Машгиз. 1963.

Трансмиссия КВТ

2011-03-25 21:56:06 (читать в оригинале)Как известно, коробки передач нужны для того, чтобы обеспечить более широкий диапазон силы тяги и скоростей движения. Особенно распространены механические ступенчатые коробки: надежные, с высоким КПД, достаточно простые и технологичные. Однако у них есть недостаток, и весьма существенный, — сам принцип ступенчатого изменения крутящего момента. Чтобы повысить среднюю скорость, улучшить экономичность, достичь оптимального соответствия характеристики двигателя условиям движения, приходится увеличивать количество ступеней — передач. И водитель, особенно малоопытный, не всегда точно выбирает подходящую даже из четырех-пяти на легковом автомобиле. Что уж говорить о 12—16 передачах на грузовиках! К тому же процесс переключения, особенно в городе, утомителен и в какой-то мере отвлекает внимание. Словом, потребность изменять передаточное отношение автоматически и плавно очевидна.

Этому требованию отчасти удовлетворяют гидромеханические коробки передач. Но они намного сложнее механических, тяжелы и дороги, поэтому их применение ограниченно: ими оснащают около 6% европейских автомобилей. Найти же иную конструкцию, пригодную для массового автомобиля, оказалось весьма непросто.

Одним из наиболее подходящих долгое время считали клиноременный вариатор («За рулем», 1985, № 6). Он с успехом продолжает применяться во многих стационарных механизмах, скажем, в станках для передачи небольшой мощности. Такую передачу — «Вариоматик» — использовала фирма «Ван Доорн» в Голландии для своего автомобиля ДАФ, выпуск которого начала в 1958 году. Однако в условиях значительно меняющихся нагрузок и температур «Вариоматик» оказался малопригодным. Его органические недостатки — пробуксовывание ремня и связанные с этим низкий КПД (около 0,85), увеличенный расход топлива, а также низкая долговечность ремня. Поэтому, видимо, новый владелец голландского завода — шведский концерн «Вольво» первым делом заменил «Вариоматик» обычной механической коробкой.

Фирма «Ван Доорн», однако, продолжала работать над бесступенчатой трансмиссией, но уже на основе новой идеи. Еще в 1958 году практически одновременно с «Вариоматиком» она предложила вариатор с толкающим (!) ремнем. Новость была сенсационной. Ведь более пяти тысяч лет люди пользовались тянущими гибкими элементами — канатами, цепями, ремнями, чтобы передать усилия с одного вала на другой, мирились с большими потерями передаваемой мощности на трение, прежде всего из-за пробуксовывания. Напомним, КПД наименее совершенной, канатной передачи не более 0,8, а клиноременной — около 0,85, тогда как у ступенчатой механической коробки передач — 0,95—0,97. КПД «Вариоматика» с толкающим ремнем оказался близок к последней цифре.

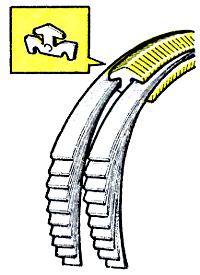

Что же представляет собой это интересное изобретение? Толкающий ремень (рис. 1 и фото) состоит из набора стальных пластинок определенной конфигурации, нанизанных на тонкие металлические ленты. Благодаря упругости лент такой ремень деформируется, подобно клиновому, в направлениях, перпендикулярных его оси, но — и это главное — не обладает податливостью вдоль нее. Усилие передается нажатием одной пластины на другую, подобно вагонам железнодорожного состава под действием толкающего сзади маневрового локомотива, роль которого в этой передаче выполняет ведущий шкив. Радиальное перемещение пластинок ремня относительно шкива ограничено преднатягом стальных лент, сжимаемых половинками шкивов.

Как многие крупные изобретения, стальной ремень внешне прост, но, чтобы воплотить эту «простую» идею в работоспособный, пригодный для массового производства механизм, понадобилось около 10 лет — с 1974 по 1984 год. Главная трудность состояла в том, чтобы создать эластичный сердечник ремня. В нынешнем виде он представляет собой десять «бесконечных» стальных лент толщиной по 0,1 мм, надетых одна на другую, причем все они должны быть — и это достигнуто — одинаково напряжены, иначе быстро разрушатся.

Не просто было подобрать и материал, разработать технологию изготовления пластин. При большом их количестве, около 300 в каждом ремне, необходима высокая точность. Ее выдерживает в пределах 5 мкм специальный станок-автомат с мерительным устройством. Однако и при такой точности изготовленные пластины для подбора в комплекты разбивают по размерам на 10 групп. Зато пробуксовка ремня в итоге составляет 0,5—1%!

Изобретатели организовали предприятие для доводки трансмиссии, и неизвестно, увенчалось бы дело успехом, если бы им не заинтересовались такие концерны-гиганты, как европейский «Форд» и ФИАТ (Италия).

В итоге была создана бесступенчатая передача, условно названная КВТ — continuously variable automatic transmission — трансмиссия с непрерывным изменением крутящего момента. Сообщения об этом широко публиковались в 1984—1985 гг., но только в нынешнем автомобили с КВТ появились на рынке. Это «ФИАТ-Уно-селекта» (1116 см3; 58 л. с./43 кВт; 8,9 кгс-м) и «Форд-Фиеста-аутоматик» (1117 см3; 50 л. с./37 кВт; 8,5 кгс-м).

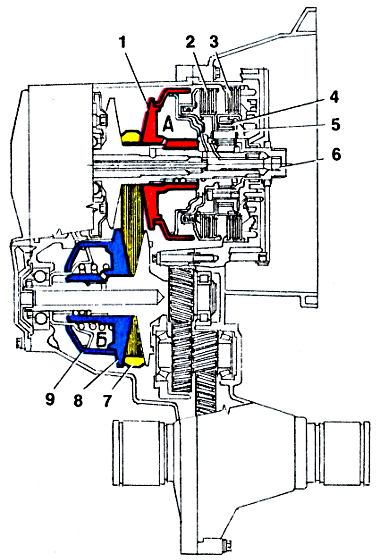

Бесступенчатая трансмиссия в серийном варианте схематично представлена на рис. 2. Ее основа — вариатор со стальным ремнем. Каждый шкив имеет две половины (полушкивы): одна жестко соединена с ведущим или ведомым валом, другая может перемещаться относительно нее в осевом направлении. Передаточное число определяется как отношение рабочих радиусов шкивов.

Ведомый вал через цилиндрические шестерни передает крутящий момент на дифференциал и далее ведущим колесам. Общее передаточное число трансмиссии (с учетом главной передачи и планетарного механизма заднего хода) изменяется в пределах от 14,076 до 2,409. Этот диапазон на 30% шире, чем у пятиступенчатой механической коробки «Форда-Фиесты».

Для изменения передаточного числа служит гидравлическая система с электронным управлением. Шестеренный насос на ведущем валу трансмиссии (не показан — он в левой верхней части рисунка) создает давление масла, пропорциональное оборотам ведущего вала, то есть тем, что развивает двигатель. Блок управления (микропроцессор) связан с таким же рычагом выбора передач, как у гидромеханических трансмиссий. Его положения: P — стоянка, R — задний ход, N — нейтраль, D — движение, L — понижающая передача. Другие командные сигналы блок получает от двух центробежных датчиков, регистрирующих обороты валов, и датчика положения дроссельной заслонки. Давление масла, развиваемое насосом, включает сцепление переднего хода. Датчики же помогают процессору установить разность давлений на ведущий и ведомый полушкивы, которая обусловливает их согласованное перемещение, то есть изменение передаточного числа.

В положении P рычага коробка блокируется механически. В положении N (нейтраль) оба сцепления разомкнуты, крутящий момент двигателя не передается на ведущий шкив. В положении D (основном рабочем) полностью выключено сцепление заднего хода, сцепление же переднего хода включено частично и передает момент с пробуксовкой, которая исключает рывок при троганье с резким нажатием на газ.

Если управляющий клапан гидросистемы открывается, то давление растет пропорционально оборотам, сцепление переднего хода полностью замыкается и момент передается непосредственно на ведущий шкив. При малом открытии клапана передаточное число понижается уже при небольшой скорости движения согласно регулировочной характеристике, заложенной в блок управления. Если клапан открыт полностью, частота вращения двигателя быстро возрастает до определенного предела, оставаясь далее постоянной, в то время как передаточное число изменяется плавно, пока машина не достигнет максимальной скорости.

Эти два крайних варианта ограничивают рабочий диапазон трансмиссии. Передаточное число изменяется всегда так, чтобы двигатель работал в наиболее экономичном режиме.

Схема включения заднего хода (положение R) через специальное сцепление и планетарный ряд показана на рис. 3. Кстати, именно эти механизмы повинны в том, что масса агрегата КВТ с главной передачей и дифференциалом довольно велика: 55 кг, включая 4 кг масла, в которое погружены все элементы передачи. Агрегат с пятиступенчатой механической коробкой весит всего 35 кг, зато гидромеханическая трансмиссия 78 кг.

Удобство езды с «автоматикой» обходится недешево: такая машина примерно на 15% дороже, чем со ступенчатой коробкой. Считают, что с увеличением выпуска этот «довесок» уменьшится до 10—12%.

Что касается важнейшего параметра — экономичности, то при испытаниях двух машин «Форд-Фиеста» с обычной и бесступенчатой трансмиссией при постоянной скорости 90 и 120 км/ч данные практически совпадают, а в городском цикле расход топлива у второй примерно на 12% больше. Менее значительно ухудшение динамики и снижение максимальной скорости (0—100 км/ч за 18 с вместо 17,2 и 142 против 145 км/ч). Увеличение же расхода объясняют несовпадением характеристики системы регулирования и программы, по которой изменяется нагрузка на двигатель при испытаниях по условному городскому циклу, — недостаток вполне устранимый.

Завод в Тилбурге делает сейчас для «Форда» и ФИАТа около 100 трансмиссий в день (30—50 тысяч в год). Новый завод в Бордо (Франция) в 1989 году сможет делать для них уже 800 агрегатов ежедневно (220—250 тысяч в год). Очевидно, с новой трансмиссией связывают большие надежды на близкое будущее автомобилей особо малого и малого классов.

Чудесные подвески Ситроена

2011-03-24 21:31:00 (читать в оригинале)Французская компания «Отомобиль Ситроен» (с 1976 года она входит в концерн «Пежо С. А.») прославилась многими оригинальными техническими разработками. Одна из них — гидропневматическая подвеска колес, созданная еще в 1953 году. Впервые задняя подвеска такого типа была опробована на серийной модели «Ситроен-ТА15». Передняя появилась в 1956 году на «Ситроене-ДС19».

В отличие от широко применяемых в то время независимых подвесок с направляющими рычагами, пружинами и амортизаторными стойками, конструкция шасси французской компании выглядела сложной и на первых порах внушала некоторое недоверие. В дальнейшем же выяснилось, что заложенные в нее передовые, хитроумные технические решения вполне сочетаются с высоким качеством исполнения, и вот уже тридцать пять лет гидропневматическая подвеска эффективно используется на «ситроенах» разных моделей.

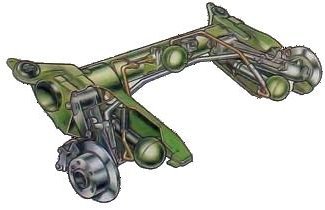

Ее преимущества несомненны. Она мягко подрессоривает, регулирует высоту дорожного просвета в зависимости от качества дороги и нагрузок. К тому же компактна, что позволяет увеличить полезный объем моторного отсека и багажника. Особенно привлекательна в этом отношении задняя подвеска. Ее упругие элементы находятся под небольшим углом к горизонтали и опираются на лонжероны, приваренные к поперечной трубе. Образованная таким образом поперечина подвески устанавливается на основание кузова, благодаря чему багажник имеет ровную погрузочную поверхность.

Подвеска «Ситроен» обладает большими возможностями благодаря сферическим упругим элементам на каждом колесе. Они состоят из разделенных эластичной мембраной двух полушарий (в верхнем — сжатый азот, в нижнем — жидкость) и цилиндра, также заполненного жидкостью, со скользящим в нем поршнем. Последний соединен с поперечным рычагом передней подвески или продольным — задней. При ходе сжатия жидкость под воздействием поршня прогибает мембрану, сжимая находящийся в верхнем полушарии азот. Сжатый газ работает как пружина. Давление жидкости в цилиндре регулирует насос. Следует отметить, что для большего хода на колесе упругие элементы устанавливают у оси поворота рычага, сбоку от которого крепится штанга стабилизатора. Стабилизаторы как передней, так и задней подвесок имеют больший диаметр и предотвращают чрезмерный боковой крен кузова.

Такая гидропневматическая подвеска до недавнего времени использовалась на популярных моделях «Ситроена» — «ЦИкс» и «БИкс» среднего класса. С появлением в 1989 году на международном рынке автомобиля «Ситроен-ИксМ», признанного «автомобилем года», покупатели смогли оценить и усовершенствованную гидропневматическую систему «Идрактив», намного повысившую ездовые качества машины. Ее отличительная особенность — мгновенная, в зависимости от дорожных условий, регулировка характеристик подвески, или, другими словами, работа в «мягком» и «жестком» режимах. Для этой цели к двум упругим элементам каждой пары колес, как в передней, так и задней подвесках, добавлено еще по одному с регулирующим клапаном, подключенным к общей электронной схеме. Сигналы бортового компьютера, считывающего информацию с пяти датчиков на автомобиле (они определяют угол поворота рулевого колеса, наклон кузова, положение педали газа, давление в тормозной системе, скорость машины), подключают к работе через регулирующий клапан либо два упругих элемента (вариант работы — «жесткий» режим), либо три (вариант — «мягкий» режим, создающий больший комфорт при езде). В память компьютера заложен ряд предельных параметров и их комбинаций, позволяющих электронной системе легко варьировать режимы гидропневматической подвески. При этом система подстраивается под изменяющиеся дорожные условия за пять сотых секунды, и пассажиры практически не ощущают тряски и толчков! Водитель по желанию при помощи селектора на доске приборов может выбрать постоянный «жесткий» режим работы подвески. Еще одна важная функция «Идрактива» — удержание посредством все той же электронной системы постоянной высоты дорожного просвета автомобиля, но, в отличие от предыдущих моделей, без вмешательства водителя.

До сих пор «Ситроен» — единственная в мире фирма, выпускающая легковые автомобили с гидропневматической подвеской колес. Дело в том, что для изготовления гидравлических узлов системы требуется исключительно точное технологическое оборудование. «Ситроен» сам его проектирует и изготовляет и не очень-то заинтересован в продаже другим фирмам. Специальная техническая комиссия ведет постоянное строгое наблюдение за качеством работ и вносит коррективы и предложения по устранению малейших дефектов. В 1990 году сбыт модели «ИксМ» составил 100 тысяч штук. Желающих же приобрести «автомобиль года» и испробовать «чудо-подвеску» в действии в несколько раз больше. Так что стремление «Отомобиль Ситроен» в одиночку добиться технического совершенства в этой области оправдано в полной мере.

Бесступенчатые трансмиссии

2011-03-24 20:19:16 (читать в оригинале)Почти все автомобили оснащены коробками передач. Они нужны, чтобы получить более широкий диапазон силы тяги и скорости движения, чем обеспечивает двигатель внутреннего сгорания. Вследствие простоты, технологичности, надежности предпочтение отдано механическим ступенчатым (шестеренным) коробкам передач.

Для увеличения средней скорости, улучшения экономичности приходится иметь на легковых машинах 4—5, на грузовых 10—16 передач. Неудивительно, что водитель порой затрудняется выбрать наиболее подходящую. Да и сам процесс переключения утомляет его, в какой-то мере отвлекает от наблюдения за дорогой. Естественно стремление к созданию бесступенчатых трансмиссий. Они позволяют получать (правда, тоже в ограниченном диапазоне) любые значения передаточных чисел и автоматически выбирать из них наиболее выгодные для конкретных условий движения в режиме работы двигателя.

Хотя почти все известные конструкции не свободны от недостатков, бесступенчатые трансмиссии используют все более широко. Чтобы читатели составили представление об особенностях, реальных возможностях и перспективах применения таких передач на автомобилях, дадим их самый общий обзор.

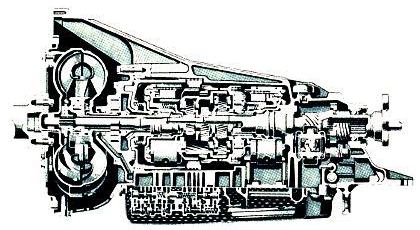

Наиболее распространены комбинированные ГИДРОМЕХАНИЧЕСКИЕ ТРАНСМИССИИ, состоящие из гидротрансформатора и механической (шестеренной) ступенчатой коробки передач. Так, в США ими снабжают до 90% всех легковых автомобилей, значительную часть грузовых, все городские и междугородные автобусы, в Западной Европе — свыше 20% легковых машин и около 90% автобусов. У нас в стране выпуск автомобилей с гидромеханической передачей (ЗИЛ—111) начат в 1959 году («За рулем», 1958, № 12). В настоящее время ее применяют на легковых машинах ЗИЛ—4104, автобусах ЛиАЗ—677 и ЛАЗ—4202, карьерных самосвалах БелАЗ—540 и БелАЗ—548, четырехосных тягачах минского автозавода.

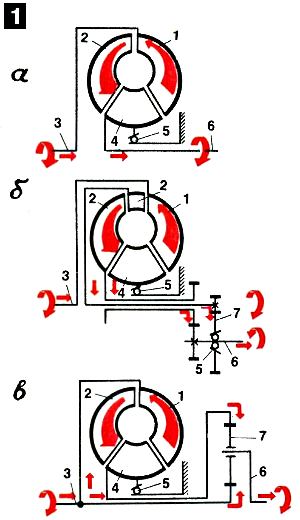

Гидротрансформатор (рис. 1, а) состоит из трех колес: ведущего (насосного) 1, ведомого (турбинного) 2 и неподвижного, воспринимающего реактивный момент (реактора) 4. Каждое образовано наружной и внутренней тороидными поверхностями (подобными внутренней поверхности спасательного круга), между которыми расположены лопасти. Внутренняя полость всех трех колес заполнена маловязким маслом.

При вращении насосного колеса масло отбрасывается лопастями к периферии, поступает в турбинное колесо, затем в реактор и возвращается в насосное. На входе в колесо поток имеет активное действие (масло передает усилие лопастям), на выходе — реактивное (усилие передается в обратном направлении). Гидротрансформатор обладает автоматичностью, то есть ему не нужна система управления извне. Однако диапазон изменения им крутящего момента узок (1,5—2,0 раза) и не обеспечивает наивыгоднейшую загрузку двигателя: обычно легковым автомобилям необходим диапазон 3—4, грузовым — 7—9.

Движение масла с очень высокими скоростями сопровождается большими потерями энергии: КПД гидротрансформатора не превышает 0,90. Кроме того, он не позволяет двигаться задним ходом и накатом, поэтому применяется только в комбинации со ступенчатой коробкой. Для переключения передач в ней служат фрикционы с автоматическим управлением.

Чаще всего гидротрансформатор соединяется с коробкой передач последовательно (рис. 1,а). Но есть конструкции с параллельным соединением узлов: с внутренним, то есть в самом гидротрансформаторе (рис. 1,б) или внешним (рис. 1,в) разветвлением силового потока. Первая схема (фирмы «Ренк», «Аллисон») расширяет диапазон изменения передаточного числа примерно вдвое без использования фрикционов, но не повышает КПД. Вторая схема (фирмы «Фойт», «Катерпиллер») обеспечивает повышение КПД на 5—8%, но без расширения диапазона. Оба варианта сложнее последовательного соединения и не избавляют от необходимости иметь ступенчатую коробку передач (рис. 2). Область применения гидромеханических передач на автомобилях почти неограниченна.

ГИДРООБЪЕМНЫЕ ПЕРЕДАЧИ состоят из насоса высокого давления и гидромоторов, соединенных трубопроводами (рис. 3). Варьирование передаточного числа обеспечивается плавным изменением рабочего объема насоса. В его неподвижном корпусе вращается блок цилиндров 2, соединенный валом 6 с двигателем. Поршни 3 упираются торцами в шайбу 4, которая может поворачиваться вокруг оси 5. За половину оборота вала 6 поршень 3 переместится на полную величину хода. Рабочая жидкость из линии всасывания 7 (от гидромоторов) войдет в цилиндр. За следующую половину оборота она будет вытолкнута в линию нагнетания 8 к гидромоторам 11, установленным в ведущих колесах. Насос подпитки 9 восполняет утечки, собираемые в баке 10.

Изменяя угол наклона шайбы 4, меняют производительность насоса при неизменной скорости вращения вала 6. Когда шайба находится в вертикальном положении (на рисунке), насос не перекачивает жидкость (режим холостого хода двигателя). При наклоне шайбы в обратную сторону изменяется направление потока жидкости, чем достигается задний ход.

Параллельное присоединение к насосу гидромоторов левого и правого колес придает трансмиссии свойства дифференциала.

Гидрообъемные передачи применяют на специальных колесных машинах («За рулем», 1978, № 3; 1979, № 10). Для автомобилей они невыгодны: срок службы узлов недостаточен, а при движении с высокими скоростями давление в системе мало и КПД передачи падает.

На тяжелых самосвалах, например БелАЗ—549, и некоторых других автомобилях ставят ЭЛЕКТРОПЕРЕДАЧУ. Она проста, но ее КПД ниже, чем у механической и даже гидромеханической. Передаточное число изменяют посредством специальной системы, воздействуя на параметры электрического тока. Применение электропередачи целесообразно при мощности двигателя 500 кВт и более.

У ФРИКЦИОННЫХ ПЕРЕДАЧ крутящий момент от ведущего звена к ведомому сообщается силами трения на поверхностях соприкасающихся тел, причем для изменения передаточного числа необходима специальная система управления.

Среди фрикционных бесступенчатых трансмиссий наиболее совершенна клиноременная (рис. 4). Крутящий момент в ней передается ремнем 6 трапециевидного сечения, который взаимодействует со шкивами 1 и 7, состоящими из двух половин каждый. Натягивает ремень сильная пружина 8. Она сдвигает подвижную половину ведомого шкива 7 к неподвижной, а пружина 5 разводит половинки ведущего шкива 1. Передаточное число равно отношению рабочих радиусов шкивов.

При троганье автомобиля с места половинки ведомого шкива сдвинуты, ведущего — раздвинуты, обеспечено наибольшее передаточное число. При разгоне действуют центробежные силы от грузов регулятора 2, пропорциональные скорости вращения вала двигателя, и разрежение в полости над поршнем 3, соединенной с впускным коллектором. Результирующая этих сил, преодолевая усилие пружин 5 и 8, сдвигает половинки ведущего шкива и раздвигает части ведомого. Так происходит плавное изменение передаточного числа.

Такая трансмиссия, подобно дифференциалу, позволяет ведущим колесам (каждое со своим ремнем и двумя шкивами) вращаться с разной угловой скоростью на повороте. Она применялась свыше 20 лет на легковых автомобилях ДАФ, затем на «Волво-343». Диапазон изменения передаточного числа (около 4) и система автоматического управления у нее не обеспечивают наивыгоднейших режимов работы двигателя. Невысок и КПД — не более 0,86, да и долговечность ремня мала. Поэтому область применения ограничена двигателями мощностью до 54 л. с./40 кВт.

В последние годы появилась новая разновидность клиноременной передачи. Ремень в ней — набранный из стальных трапециевидных звеньев. Он позволяет получить КПД свыше 0,90, намного долговечнее. Существенно сократились размеры механизма. С 1984 года такой передачей снабжают часть легковых автомобилей «ФИАТ-Уно-70».

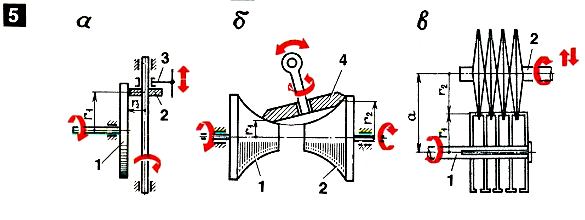

Использование на автомобилях фрикционных передач других типов практически не выходило за рамки экспериментов. Упомянем лобовой трансформатор (рис. 5, а). Перемещая по шпонке ведомый фрикционный элемент 2, прижатый к торцу ведущего фрикционного колеса 1, можно изменять расстояние r1 а значит и передаточное число (r2 : r1). Такие передачи в небольших количествах выпускали в 20-х годах и устанавливали на малолитражных легковых автомобилях «Граде», «Метц», «Триумф».

Тороидный трансформатор (рис. 5,б) состоит из ведущего 1 и ведомого 2 колес с тороидной поверхностью. К рабочим поверхностям колес прижат конический фрикционный ролик 4. Его поворотом вокруг оси изменяют передаточное число (r2 : r1). Существенный недостаток механизма — быстрый износ рабочих поверхностей в местах контакта ролика, где действуют большие прижимные силы. Правда, эти силы можно существенно уменьшить, не увеличивая размеров передачи, если использовать многодисковые механизмы с внешним (рис. 5,в) или внутренним контактом. В этом случае передаточное число определяется отношением постоянного r1 и переменного r2 радиусов, которое регулируется изменением межосевого расстояния a.

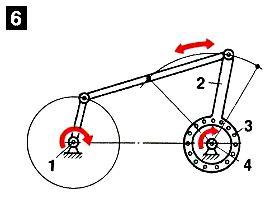

Действие бесступенчатых ИМПУЛЬСНЫХ ПЕРЕДАЧ основано на том, что вращение ведущего вала 1 (рис. 6) двигателя преобразуется в качательное движение промежуточного звена 2, которое снова преобразуется при помощи муфты свободного хода 3 во вращение — ведомого вала 4. Передаточное число изменяется регулированием амплитуды качания звена 2. Для этого нужна специальная система управления. Тогда возможна оптимальная загрузка двигателя.

Существенный недостаток импульсных передач — быстрый износ и разрушение деталей, в основном механизма свободного хода, из-за очень больших (в 10 — 20 раз превышающих передаваемый момент) и чередующихся с высокой частотой ударных нагрузок, сопровождающих передачу момента импульсами. Поэтому пока существуют только экспериментальные образцы.

Таким образом, к настоящему времени из всех бесступенчатых и комбинированных передач наиболее доведены и проверены гидромеханические, которые уже нашли довольно широкое применение на автомобилях, и электрические. Общая тенденция к автоматизации управления агрегатами и системами автомобиля, по-видимому, будет способствовать расширению их использования. Есть предпосылки к большему распространению клиноременных бесступенчатых передач на легковых автомобилях и других транспортных средствах малой мощности.

Высококачественные материалы и оригинальные конструктивные решения, снижение затрат энергии в системе автоматического регулирования и другие факторы позволяют ожидать в недалеком будущем серийный выпуск автомобилей с новыми бесступенчатыми и комбинированными передачами.

Лянча-Флавиа-В4

2011-03-23 19:50:39 (читать в оригинале)

Конструктор Антонио Фессиа питал слабость к четырехцилиндровым оппозитным моторам. В 1947 году, будучи техническим директором фирмы «Капрони», он реализовал свою идею-фикс в модели «F11». Опытные образцы прошли испытания, но фирма ликвидировалась. Придя на «Лянчу» в 1955 году, Фессиа осуществил давний замысел в модели «Флавиа», первой переднеприводной машине фирмы «Лянча».

Двигатель водяного охлаждения вынесен вперед из колесной базы. Он нетрадиционной конструкции: алюминиевый блок с мокрыми гильзами, два распредвала, размещенные в блоке, полнопоточный масляный фильтр, электрический бензонасос. Но не только это было необычным: здесь и дисковые тормоза всех колес, сложный подрамник, на котором монтировали силовой агрегат и переднюю подвеску, однотрубные телескопические амортизаторы «Де Карбон».

Вместе с тем от карбюратора к цилиндрам шли длинные впускные трубы; передние колеса хотя и были подвешены на двойных вильчатых рычагах, но упругим элементом служила поперечная рессора. Задние колеса соединялись жесткой трубчатой осью на продольных рессорах.

При малой высоте мотора есть соблазн разместить радиатор у щита передка и понизить капот. Но Фессиа этому соблазну не поддался — установил радиатор перед двигателем. Большой передний свес, как, впрочем, немалый задний, чрезмерно утяжелил машину.

Автомобиль получился приземистым (дорожный просвет — 135 мм), тяжелым для своего класса, но с довольно форсированным двигателем. Вдобавок из-за нетехнологичности конструкции его производство оказалось чрезмерно дорогим. Словом, машина, задуманная интересно, на деле оказалась неудачной, и в 1963 году ее производство свернули.

Годы выпуска — 1960-1963; количество мест — 6; двигатель: количество цилиндров — 4, рабочий объем — 1499 см3, клапанный механизм — OHV, мощность — 78 л. с./57 кВт при 5200 об/мин; количество передач — 4, главная передача — конические спиральные шестерни; размер шин — 165-15; длина — 4580 мм; ширина — 1605 мм; высота — 1500 мм; колесная база — 2650 мм; колея колес: передних — 1300 мм, задних — 1280 мм; масса в снаряженном состоянии — 1170 кг; наибольшая скорость — 148 км/ч; эксплуатационный расход топлива — 10 л/100 км.

|

| ||

|

+1120 |

1146 |

не задают вопросов о причинах желания |

|

+1071 |

1156 |

Azizti |

|

+996 |

1206 |

@дневники: ~ Mikeko ~ - Пусть все думают, что было так! :) |

|

+915 |

936 |

bigmir)net :: персональный дневник :: ISE-LADI |

|

+909 |

932 |

Robin_Bad |

|

| ||

|

-1 |

99 |

ClericDade |

|

-2 |

103 |

radulova |

|

-5 |

13 |

_123_ |

|

-6 |

30 |

_Kicker_ |

|

-6 |

22 |

Sebastian_Valmont |

Загрузка...

взяты из открытых общедоступных источников и являются собственностью их авторов.